内職を手作業でやり続けるのは大変と感じている。

出来ればもっと効率的にやりたい。

作業時間が短縮する方法があれば知りたい。

こういったお悩みにお答えします。

■本記事の内容

・作業効率化の実績について

・治具の概要について

・治具製作の考え方と具体例について

この記事を書いている私は仕事でもプライベートでも数々の治具を製作してきました。

その知見を活かして在宅で内職をやられている方々の手助けになれば良いなと思い、治具製作の考え方についてまとめてみることにしました。

本記事を通して、ご自身で製作する際の考え方のヒントになれば嬉しいです。

作業効率化の実績(内職)

さて本題に入る前に、過去どれほど作業効率化ができたのか。

実績についてお話しします。

まず、内職の作業自体は私ではなく身内がやってます。

その内職は一つの作業に特化したものではなく、いくつか作業の異なる製品を取り扱っています。

その中で最も効率化できた内職について、簡単にご紹介します。

その内職の作業は、「シールの型抜き」で時給換算で約600円ほどでした。

ここから治具を活用したことで

1枚に約2分かかっていた作業を家にあったお菓子の空箱などで治具を3個製作し、1枚1分まで作業時間を短縮できました。もちろん、治具代(製作費)は0円です。

その後、3Dプリンターで治具を追加で製作し、最終的には1枚20秒まで短縮できました。

単純計算ですが、作業効率が約6倍UPし、時給換算で約3600円になりました。

整理すると、同じ作業をしているのにこれだけの差が生まれました。

| 作業時間(1枚あたり) | 時給換算 | |

| 治具なし | 2分 | 約600円 |

| 治具あり | 1分→20秒 | 約3600円 |

このように、これからご紹介する治具製作における考え方やアイデア次第で驚くほどに激変するので、ぜひ効率の良い方法で内職をやって頂きたいです。

この記事を読み終わった頃には“ちょっと作ってみようかな”と思って頂けるような内容で分かりやすく具体的に書いていきたいと思います!

治具(じぐ)について

治具とは

そもそも治具って何?って思われる方がいらっしゃると思いますので、簡単にご説明します。

治具とは組立や加工作業において、使用する部品や工具が毎回狙った位置に誘導されるようにする補助具のことです。

もっと分かりやすく言い換えれば、誰が作業しても同じ結果、同じ品質になる補助具のことです。

もちろん、組立以外に検査作業などに対しても治具は活用されます。

工場の生産ラインを経験したことがある方はイメージしやすいかと思います。

治具の目的、メリット/デメリットは以下の通りです。

治具のメリット(目的)

・誰が作業しても同じ結果になる

・品質が安定する

・作業工数(=作業時間)が短縮する

治具のデメリット

(強いて言うと)

・製作費にお金をかけすぎると、製作費を稼ぐまでが大変

費用対効果を考慮せずに、治具や設備に投資するとペイするまでに期間が掛かかってしまいます。

内職の時給単価でそれをやってしまうと、治具代を稼ぐまでが大変です。

できるだけ0円で作れないか、検討してみましょう。

治具製作の考え方

まず前提条件として、今回の内容は自宅で作れるレベルの治具です。

生産工場で扱うようなレベルの治具については説明を控えさせていただきます。

そもそも内職って、どんな種類がありますか?

私がイメージする内職は箱の組立、ペンの組立、シール貼り、型抜きこのくらいです。

恐らく、まだまだあるとは思います。

例に挙げたものは、どれも治具を使って効率化できる作業だと思います。

もちろん「箱の組立」を例にとっても、箱の形状や折り方など全ての製品が統一作業ではないので、一概にこういう治具が使えます。とは言い切れませんが、比較的治具を活用しやすい作業だと思います。

それでは、本題の治具製作のコツについてお話しさせて頂きますが、いろいろな製品を取り上げながら説明すると、話が分かりにくくなると思ったので、冒頭で紹介しました「シールの型抜き」を例にして進めさせていただきます。

①作業の動作を具体的に書き出す

まず一番最初にやることは、その作業がどのような動作で行われているかを具体的にすることです。

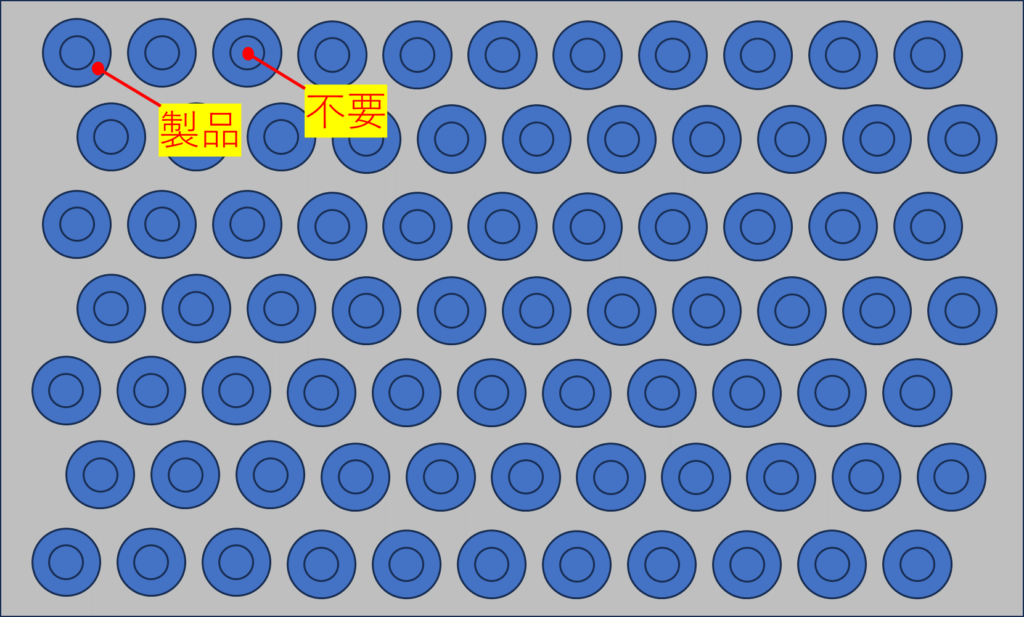

実際の製品の写真は載せることができないので、先に製品の基本情報をイラストと一緒にお伝えします。

この製品はA4サイズのシートに規則正しく無数に薄く型抜きがされています。そのシートから部品を取り外し、さらにその部品の内側の不要なシールをくり抜く。という作業内容です。

この「シールの型抜き」の動作を具体的に書き出すと、以下のような流れになります。

袋から製品を取り出す(複数枚入り)→汚れの確認→シートから一つ一つ部品を取り外す→取り外した部品の内側のシールをくり抜く→すべて終わったら、ゴミ(外枠と内側のシール)は捨て部品のみを元の袋に戻してまとめる。

イラストで表すとこんな感じです。

②治具を導入できる動作はないか考える

次に、治具を導入できる動作はないかを考えます。

先程の作業フローの中で、最初の「袋から製品を取り出す」「汚れの確認」は、”事前準備”と”官能検査”のため、治具を適用できません。

そうすると、できそうな作業は「シートから部品を取り外す」「取り外した部品の内側をくり抜く」「元の袋に戻す」になります。

ただ、この時点で最初から全ての作業に治具を適用できる!と把握できてなくも大丈夫です。

例えば、「シートから部品を取り外す」に対して、まずは治具を検討してみるでもOKです。

後ほどご説明しますが、最初から漏れなく治具化を考える必要はありません。

慣れるまでは一つの作業に対して治具を検討し、完成したら追加で検討してみれば良いのです。

③ざっくりと治具の形状を考える

さて、「シートから部品を取り外す」「取り外した部品の内側をくり抜く」「元の袋に戻す」の3つがピックアップできたので、これらの作業に対して治具の形状を考えていきましょう。

一つずつ解説します。

※イメージが沸かない方は、先に次の節(④ポンチ絵を書いてみる)をご覧ください。

治具の写真があるのでイメージを持ちやすいかと思います。

1.シートから部品を取り外す

この作業の動作は“押し込み”になります。

シートと一体化した部品を一つ一つ押し込むことでシートから剥がすことができます。

つまり、穴の開いた土台の上にシートを置き、上から部品を押し込めばシートから部品が外れるだろう。とイメージできると思います。

2.取り外した部品の内側をくり抜く

この作業の動作も“押し込み”になります。

つまり、先程同様に穴の開いた土台の上に部品を置き、上から押し込めば内側をくり抜くことができるだろう。とイメージがつくと思います。

3.元の袋に戻す

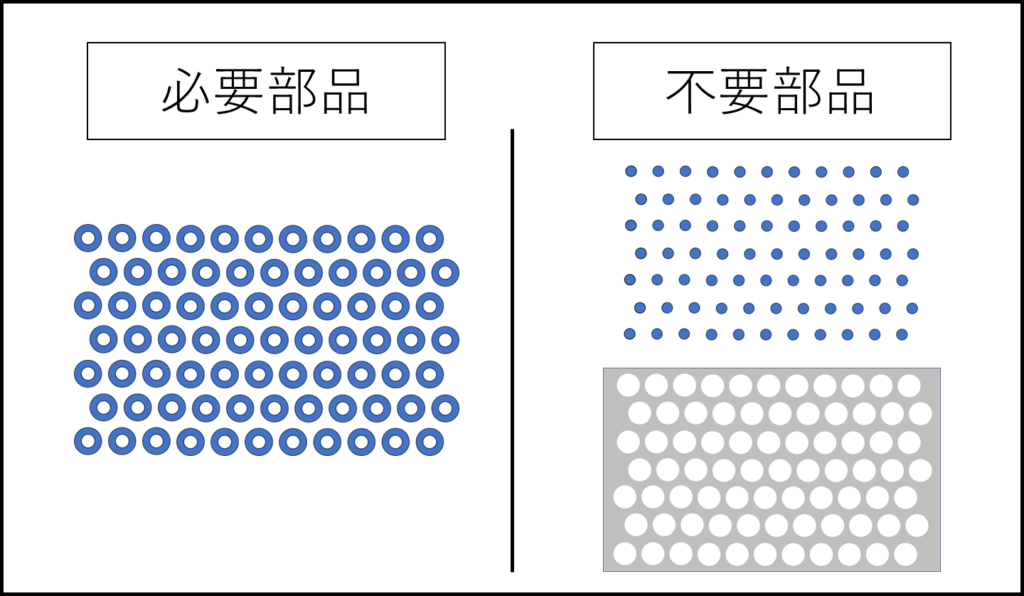

この作業の動作は“選別”になります。

ゴミと混在した部品を選別し、部品のみを袋に入れる必要があります。

つまり、最初からゴミと部品を分けることができれば、わざわざ選別することなく一度で袋に入れられるだろう。とイメージがつくと思います。

④ポンチ絵を書いてみる

ここまで治具のイメージがついたら、次はポンチ絵(=お絵描き)を描いてみましょう。

作業をイメージしながらポンチ絵を描いていると、作業の順番を変更した方が治具を適用しやすくなって効率がよくなるかも!とか、途中で気付きが出てくると思います。

仮に、この時点で3つの作業に対して治具化の検討をしたとします。

そうすると、自ずと作業の順番が「シートから部品を取り外す」→「取り外した部品の内側をくり抜く」ではなく、作業を逆にした方が効率が良いと気付くと思います。

ここまで来たら、先に治具の写真をお見せします。

この治具は、「部品の内側をくり抜く」ための土台です。

上から押し込み、内側のみをくり抜くため、部品自体はまだシートにくっついている状態です。

お菓子の箱で作ったので製作費は0円です。

また、お菓子の箱を使用したことで内側のいらないゴミが箱の中に溜まり、あとでまとめて捨てられるという時短に繋がっていることもポイントです。

外枠についているパーツについては、次の節でご説明します。

この治具は、「シートから部品を取り外す」ための土台です。

シートを左へスライドさせながら、部品の部分を上から押し、落とし込みます。

こちらもお菓子の箱で作ったので製作費は0円です。

また、お菓子の箱を使用したことで部品が箱の中に溜まり、あとでまとめて袋に移せるという時短に繋がっていることもポイントです。

この治具は、「元の袋に戻す」ための漏斗です。

こちらも紙で作ったので製作費は0円です。

箱に溜めた部品をこぼさず、一度で袋に入れられるという時短に繋がっています。

因みに、冒頭の「作業効率化の実績」でお話しした製作費0円の治具が上記3点になります。

この時点で「2分→1分」まで短縮できました!

こっから更に20秒まで短縮させた術をお教えします!

続けます。

⑤位置決めの方法を考える

治具の形状が決まったら、対象物をどこの位置で固定するか。

あるいは、どこの指標を目印にして設置するかを検討します。

これは治具の目的でもある「誰がやっても同じ結果になること」「品質の安定」に該当します。

今回の場合は、先程の写真にあったように、箱の外枠に4つパーツを取り付けたことで、シートを土台に置くと自ずと毎回決まった位置にセットされます。

仮に、このパーツがなかったとすると、うまく穴の位置にシートをセットできないので、1枚1枚に時間を費やしてしまいます。

このように位置決めは、かなり重要なポイントになります。

⑥製作にお金をかけない

これまでご説明してきたように治具を0円で作れることに越したことはありません。

仮に、たまたま家にあったお菓子の箱ではなく、アクリル板を購入して作ったとすると、少なくともアクリル板にかかったお金を内職で稼ぐ必要が出てきてしまいます。

さらに製作に失敗したら、追加でまたお金がかかってしまいます。

それを事前に防ぐためにも、今までのステップ(=構想設計)は大切なのです。

段ボールや100均で売っているもので、まずは形にしてみましょう。

⑦必要に応じて改良する

治具が完成したら、実際に使用感を確かめて必要に応じて改良してみてください。

⑧必要に応じて治具を追加する

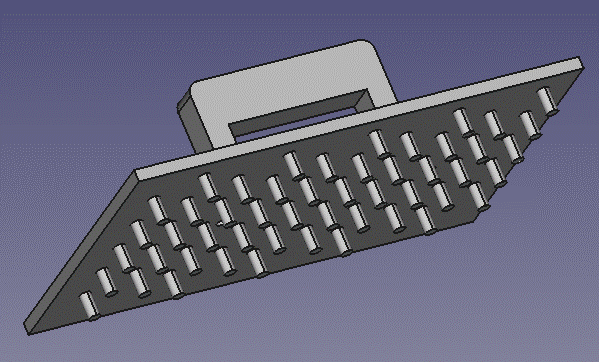

いよいよ、2分→1分→20秒まで時短に繋げることができた治具をご紹介します!

こちらは、3Dプリンターで製作した「突起のついたボード」です。

使い方はとても簡単。シートを土台にセットしたら、“上から押し込む”だけです。

無数の突起がちょうど、部品の内側に刺さるように設計しています。

これにより、1回の動作で大量にくり抜くことができます。

しかも、材料費は400円程度なのでコスパ最強の治具を作ることができました。

因みに取っ手とボードはネジで固定しています。

追記:治具を改良しました

先日、久しぶりに上記に類似した内職の手伝いをしたところ

もう少し治具を改良すれば作業スピードが上がるだろうなと思い、新しい治具を導入しました。

いい機会なので、追記しておきます。

具体的に言うと

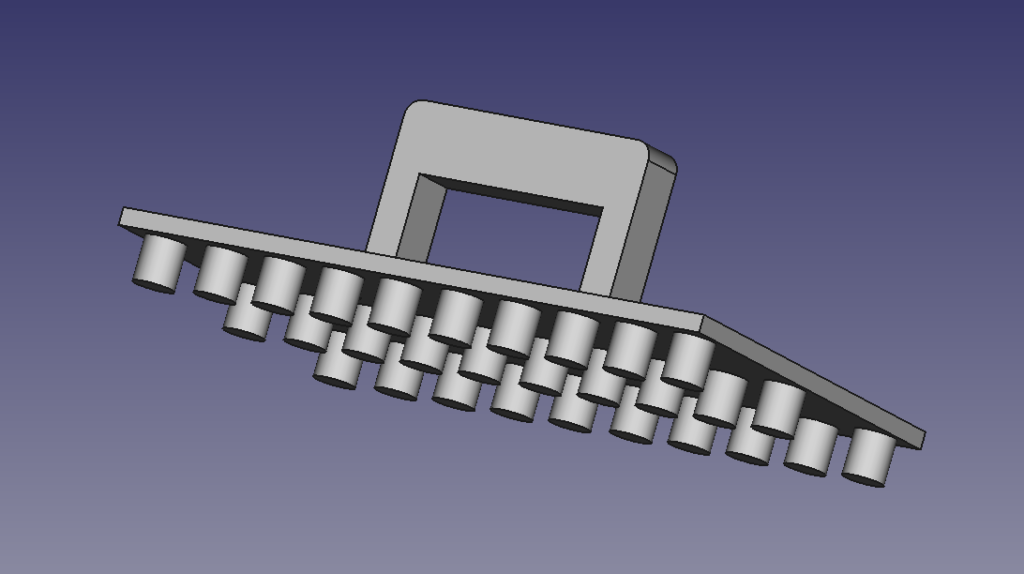

元々使っていた「シートから部品を取り外すための土台」と「元の袋に戻すための漏斗」は使用せず、この2つが組み合わさったバージョンの治具を製作しました。それに加えて、今まではシートをスライドさせながら部品を手で押すようにして外していたのですが、その方式は止め、こちらも新たに「突起のついたボード」を導入しました。

新しく製作した治具がこちらです。

箱の下部に小窓をつけたことにより、箱の中に溜まった部品を漏斗を使用せずに袋に移せるようになりました。

また、突起のついたボードを上から押し当てるようにして部品をシートから外すため、箱の上面がたわまないようにベニヤ板で補強しました。

手作業の動作回数を極力減らしたかったので、こちらも1回の動作で大量にくり抜けるように、突起のついたボードを採用しました。

ここまで長々と治具製作について記述してきましたが、大切なのは「自分だったら、こうする!こういう治具を作れば、もっと効率良くできそうじゃない?」という気持ちだと思っています。

上記でご紹介した治具も今後また改良するかもしれません。大きく改良した際は、また追記しようと思います!

治具製作に使用した3Dプリンターがこちら

まとめ

本記事では、治具の概要をはじめ治具製作における考え方を実例付きで解説しました。

いかがだったでしょうか。確かに内職は時給単価が低い(そもそも隙間時間を活用している方が多いかと思いますが)ですが、治具を活用することで同じ作業をしているのに、作業効率が全然違うことにご理解いただけたかと思います。

この考え方ができれば、いろいろな内職に対しても治具を検討、導入することができるようになります。

ここまで読んで“ちょっと自分でも作ってみようかな”と思っていただけたら、記事としてまとめた甲斐があります。

時短できた分、家族や自分に時間を使ったり、あるいはもう少し内職の量を増やして収入UPに繋げてみたり、色々と選択肢が広がります!

ぜひ治具製作にトライしてみてください!

最後になりますが、3Dプリンターで作ったアイデア商品をまとめています。

気になる方はぜひ見てみてください。

コメント